アミタテックは2000年設立して以来、リチウムイオンバッテリー製品の開発及び製造を専攻しています。競争力をもっと強めたため、当社は各お客様に特別なサービス及び高品質な製品を提供し続きます

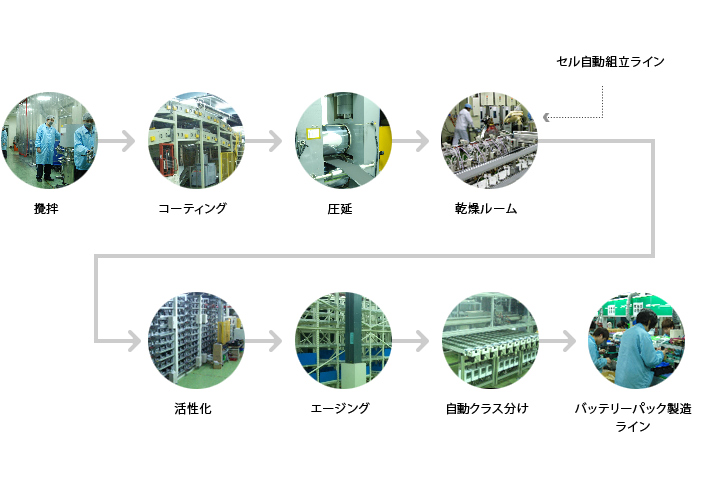

電極製造フローチャート

リチウム電池の製造は4プロセスを含む:電極コーティング、セル組立、構成及びバッテリーパック組立があります。各プロセスの全ての段階で、アミタは高効率及び品質管理の生産要求に合うためにその装置及び組立ラインを仕立てしました。

電極コーティングプロセス

この電極コーティングプロセスは5段階を含む:攪拌、コーティング、圧縮、切断、乾燥

| M攪拌 : この最初段階で、活発な材料は攪拌装置で接合差剤と攪拌されます。製造要求があがることに伴い、アミタは大手装置製造会社と協力して、もっと大きな攪拌装置を開発し、そうしたら材料は品質を犠牲しなくて大規模な化合ができます。 |

|

| コーティング : 大部分のコーティング装置は一面のコーティングしかできないですが、アミタではコーティング装置の中で化合されたもを金属箔の両面にコーティングできます。アミタの装置は一つの効率的なプロセスで両面のコーティングができます。金属箔の巻き枠がこの装置を通過する際、一面の箔はコーティング及び焼けられ、もう一面も同時にコーティング及び焼けられます。最後、コーティングされた箔は装置を離れて、再度巻かれます。 |

|

| 圧縮 : 金属箔はコーティングされた後、二つラミネートローラーで正確な厚みに圧縮されます。アミタの圧縮装置が各種の製品のデザインに合うように仕立てられただけではなく、日本から輸入された鉄ローラーは金属箔を希望の正確な厚みに精密に圧縮される際、特に高圧を耐えられます。 |

|

| 切断 : この切断プロセスで、アミタがデザインしたホブフィンプレスは箔の巻き枠を速やかに、均等にプレートに切断できます。 |

|

| 乾燥 : 最後、このプレートは大型オーブンに乾燥するために設置されます。このプレート乾燥プロセス及びアミタのオーブンのデザインは全て業界最先端のアイディアです。 |

セル組立プロセス

このセル組立プロセスはセルの違う部品を自動組立ラインで纏められます。新しい、斬新な技術で本来の半自動組立ラインを修正したため、アミタは1ヶ月間300,000個のバッテリーを生産できる全自動組立ラインをデザインしました。

| マウンタ |

|

| 溶接機 |

|

| 熱封機 |

|

| 射出成形機 |

自動AUTOMATED FORMATION PROCESS

セルの中の材料が制御された充電・放電サイクルで活性化されたら、セルは使用可能な製品になります。アミタの. コンピュータ自動生産設備はセルの活性化から保管まで、全生産過程を制御と監視します。

バッテリーパック組立プロセス

セルはこれからバッテリーに組立することの準備ができました。アミタのバッテリーは電気昇降機、Eバイク、Eモータサイクル、無停電電源装置(UPSユニット)、パワーバンクなどで使用します。要求の増加に従い、当社は幅広い製品を応じて修正できる多方面向けなバッテリーパック組立ラインをセットアップしました。

Production Capability